Convoyeur de bacs vides

Le convoyeur d'alimentation en bacs vides est géré par l'automate programmable situé dans les armoires électriques.

La propreté et le bon réglage des cellules suffisent au bon fonctionnement du convoyeur. Les cellules de saturation des accès amont et avals ainsi que les cellules de cadencement doivent donc être dépoussiérées régulièrement.

Dépileur DK01

Dépileur DK01 DES01A1 DESTACKER

Le dépileur est géré par son propre automate programmable intégré dans son armoire.

Il reçoit les piles de 5 bacs et les extraits 1 par 1 pour approvisionner l'automate.

La propreté des cellules amont, avals et internes au dépileur est indispensable pour un bon fonctionnement, en particulier la cellule de la mâchoire centrale.

L'usure des

tampons rouges servant à la prise des piles de bacs peut engendrer des problèmes de dépilage.

Ces tampons doivent faire l'objet d'une attention particulière et remplacés sitôt que nécessaire.

Automate 1 SDA1 AROS1

Automate 1 SDA1 AROS1

La station est gérée par l'ordinateur AROS relié au serveur et un IXP 2302 pour le point de connexion.

L'automate prépare les commandes sur le tapis central et les déverse dans le bac correspondant à la commande voulue

Les données pour le prélèvement des produits dans l'automate sont transmises à l'aide de SEDACO 16 ports.

Quelques problèmes concernant les alimentations SSU 12 et 18 volts, les éjecteurs, le vibreur du point de connexion

La propreté du scanner et le bon réglage des cellules est indispensable pour un bon fonctionnement de la station.

Dépoussiérage à la soufflette des canaux et éjecteurs à faire

une à deux fois par an.

Les codes et réglages automates

Modification Ejecteurs

Automate 2 SDA2 AROS2

Les codes et réglages automates

Modification Ejecteurs

Automate 2 SDA2 AROS2

La station est gérée par l'ordinateur AROS relié au serveur et un IXP 2302 pour le point de connexion.

L'automate prépare les commandes sur le tapis central et les déverse dans le bac correspondant à la commande voulue.

Les données pour le prélèvement des produits dans l'automate sont transmises à l'aide de SEDACO 16 ports.

Quelques problèmes concernant les alimentations SSU 12 et 18 volts, les éjecteurs, la chaine de liaison avec le tapis de transfert montant, les rouleaux du tapis montant.

L'extension de cet automate est équipée pour les canaux de 1.45cm et 0.80cm d'éjecteurs mobiles gérés par des TDAMOC.

La propreté du scanner et le bon réglage des cellules est indispensable pour un bon fonctionnement de la station.

Dépoussiérage à la soufflette des canaux et éjecteurs à faire

une à deux fois par an.

Imprimante Automatique AAV + Paperhandler

Imprimante Automatique AAV + Paperhandler

La station est gérée par l'ordinateur AAV relié au serveur.

La facture de la commande est imprimée et stockée dans le paperhandler puis déversée dans le bac correspondant.

L'imprimante est reliée à ce Pc pour l'édition des factures.

le Kit de maintenance de l'imprimante doit être remplacé régulièrement et doit donc être surveiller par l'édition

de la feuille d'état des périphériques (cartouche toner et four).

Contrôle Automate AVSK

Contrôle Automate AVSK

La station est gérée par l'ordinateur AVSK relié au serveur et un IPC 2302

Dite station de pilotage dans le cas où elle est utilisée pour le lancement manuel des factures à la "douchette"(panne imprimante automatique) elle permet également de retourner les bacs vers le poste de contrôle automate en cas

d'anomalie d'éjection des automates.

Pas de panne particulière pour ce type de station.

La propreté du scanner et le bon réglage des cellules suffisent au bon fonctionnement de la station.

HUB 2523

HUB 2523:

Au Niveau de la station AVSK au dessous du convoyeur on

trouve un boitier de distribution pour le réseau arcnet visible sur la photo ci-dessus. Il reçoit les données envoyées par le pont arcnet de la salle informatique

Ce boitier d'amplification et de distribution appelé

HUB 2523

dessert ces données Arcnet à tous les appareils. Il est donc primordial pour le bon fonctionnement du système

Il est équipé de 8 ports de distribution.

Pas de maintenance pour ce type d'appareil.

Station de tri COURT

La station est gérée par un PC 2501 sur lequel est connecté un scanner Datalogic DS2100.

Elle fait le tri des bacs devant passer en secteurs manuels et ceux ne comportant que des produits des automates et qui continuent tout droit.

Pas de panne particulière pour ce type de station.

La propreté du scanner et le bon réglage des cellules suffisent au bon fonctionnement de la station.

Toutefois on doit vérifier périodiquement le serrage correct du pivot permettant le guidage des bacs vers le magasin

En effet la répétition du mouvement du vérin peut entrainer le desserrage du pivot et engendrer un blocage du bac dans

le carrefour.

Station manuelle 1 MAN1

Station manuelle 1 MAN1

La station est gérée par un PC 2501 sur lequel est connecté un scanner Datalogic DS2100.

Sont éjectés dans cette station tous les bacs comportant des produits à ramasser manuellement dans ce secteur

Sont éjectés également les bacs jaunes d'entrée marchandises pour le réapprovisionnement des produits.

Pas de panne particulière pour ce type de station.

La propreté du scanner et le bon réglage des cellules suffisent au bon fonctionnement de la station.

Une vérification régulière de la plaque inox inclinée d'accès au secteur est indispensable, en effet une usure des rivets de fixation de cette plaque peut engendrer des problèmes d'éjection.

Station manuelle 2 MAN2

Station manuelle 2 MAN2

La station est gérée par un PC 2501 sur lequel est connecté un scanner Datalogic DS2100.

Sont éjectés dans cette station tous les bacs comportant des produits à ramasser manuellement dans ce secteur.

Sont éjectés également les bacs jaunes d'entrée marchandises pour le réapprovisionnement des produits.

Pas de panne particulière pour ce type de station.

La propreté du scanner et le bon réglage des cellules suffisent au bon fonctionnement de la station.

Une vérification régulière de la plaque inox inclinée d'accès au secteur est indispensable, en effet une usure des rivets de fixation de cette plaque peut engendrer des problèmes d'éjection.

Station d'éjection 12 WEAV

Station d'éjection 12 WEAV

La station est gérée par un PC 2501 sur lequel est connecté un scanner Datalogic DS2100.

Cette station est la station de fin du parcours des bacs d'entrée marchandises. Sont éjectés tous les bacs jaunes qui sont passés dans tous les secteurs requis.

Pas de panne particulière pour ce type de station.

La propreté du scanner et le bon réglage des cellules suffisent au bon fonctionnement de la station.

Une vérification régulière de la plaque inox inclinée d'accès au secteur est indispensable, en effet une usure des rivets de fixation de cette plaque peut engendrer des problèmes d'éjection.

Pour Bordeaux le vidage régulier de la rampe courte d'accumulation permet d'éviter la surcharge du tapis en amont de cette station et le risque de rupture de la chaine ou d'usure des roulements. Ce

vidage régulier est donc

primordial

Station d'entrée Marchandises AV02

Station d'entrée Marchandises AV02

La station est gérée à l'aide du programme KSTART relié au serveur et d'un IXP 2301

Le code barre du bac et les données produits sont scannés à l'aide d'une "douchette" et les bacs sont pilotés dans le magasin, après l'édition du bordereau de rangement des produits, vers la ou les stations concernées.

Pas de panne particulière pour cette station.

Portillon Automatique

Portillon Automatique

Le portillon automatique est géré par l'automate programmable situé dans les armoires électriques.

il est utilisé afin de permettre le passage et ainsi réapprovisionner les dynamiques.

Le bon réglage des cellules et des contacts de proximité suffisent au bon fonctionnement de la station.

Cette station est exposée aux risques de chocs dus aux passages de palettes, échelles, chariots etc.

Une attention particulière aux réglages des cellules est requise pour ce poste.

Station manuelle 3 MAN3

Station manuelle 3 MAN3

La station est gérée par un PC 2501sur lequel est connecté un scanner Datalogic DS2100.

Sont éjectés dans cette station tous les bacs comportant des produits à ramasser manuellement dans ce secteur

Sont éjectés également les bacs jaunes d'entrée marchandises pour le réapprovisionnement des produits.

Pas de panne particulière pour ce type de station.

La propreté du scanner et le bon réglage des cellules suffisent au bon fonctionnement de la station.

Une vérification régulière de la plaque inox inclinée d'accès au secteur est indispensable, en effet une usure des rivets de fixation de cette plaque peut engendrer des problèmes d'éjection.

Station manuelle 4 MAN4

Station manuelle 4 MAN4

La station est gérée par un PC 2501 sur lequel est connecté un scanner Datalogic DS2100.

Sont éjectés dans cette station tous les bacs comportant des produits à ramasser manuellement dans ce secteur

Sont éjectés également les bacs jaunes d'entrée marchandises pour le réapprovisionnement des produits.

Pas de panne particulière pour ce type de station.

La propreté du scanner et le bon réglage des cellules suffisent au bon fonctionnement de la station.

Une vérification régulière de la plaque inox inclinée d'accès au secteur est indispensable, en effet une usure des rivets de fixation de cette plaque peut engendrer des problèmes d'éjection.

Station de tri LONG

Station de tri LONG

La station est gérée par un PC 2501 sur lequel est connecté un scanner Datalogic DS2100.

Cette station fait le tri des bacs en préparation de commande et les dirige vers le contrôle final ou l'expédition et

pilote les bacs jaunes vers les stations manuelles pour réapprovisionnement ou vers la station Weav 12 de fin.

Pas de panne particulière pour ce type de station.

La propreté du scanner et le bon réglage des cellules suffisent au bon fonctionnement de la station.

Toutefois on doit vérifier périodiquement le serrage correct du pivot permettant le guidage des bacs vers le magasin

En effet la répétition du mouvement du vérin peut entrainer le desserrage du pivot et engendrer un blocage du bac dans le

carrefour.

Station d'éjection Contrôle final EK

Station d'éjection Contrôle final EK

La station est gérée par un PC 2501 sur lequel est connecté un scanner Datalogic DS2100.

Cette station reçoit les bacs comportant des cavaliers pour modification de facture, les commandes des clients en contrôle spécial ainsi que les bacs non identifiés (codes barres défectueux)

Pas de panne particulière pour ce type de station.

La propreté du scanner et le bon réglage des cellules suffisent au bon fonctionnement de la station.

Une vérification régulière de la plaque inox inclinée d'accès au secteur est indispensable, en effet une usure des rivets de fixation de cette plaque peut engendrer des problèmes d'éjection.

Station d'étiquetage ABA-KABA

Station d'étiquetage ABA-KABA

La station est gérée par un IPC-S sur lequel est connecté un scanner Datalogic DS2100.

Après avoir été correctement orienté pour que le porte-étiquette soit en bonne position à l'aide des vérins de Bascule,

les bacs sont étiquetés par l'imprimante TEC B672. le scanner de sortie Datalogic DS2100 10-10 relié à la partie contrôle(Kaba) valide la bonne lecture du code barre correspondant au bac ou rejette vers le contrôle en cas de mauvaise lecture.

La propreté des scanners et le bon réglage des cellules suffisent au bon fonctionnement de la station.

L'alignement de l'imprimante et de la goulotte de descente de l'étiquette est primordial.

L'usure de la tête d'impression est à surveiller ainsi que les pièces d'articulation du cutter.

(les bacs en contrôle sans raison apparente peuvent avertir de l'usure de la tête d'impression).

L'usure des courroies de transfert de la bascule ainsi qu'à la sortie de l'étiqueteuse est à surveiller.

Le dépoussiérage régulier des aspirateurs de porte-étiquettes est fortement recommandé.

L'étiqueteuse TEC B672

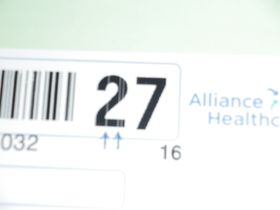

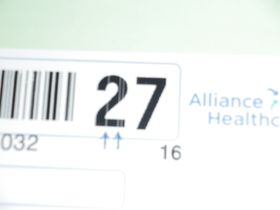

Sur les photos qui suivent nous pouvons voir les différents défauts d'impression de l'étiqueteuse.

Sur ces prises de vues nous voyons de légers traits blancs qui coupent les chiffres dans le sens de la hauteur.

Ces lignes de coupures sont dues à l'usure de la tête d'impression.

Elles se retrouvent également noyées dans le code barre et modifient ainsi la valeur de la lecture et entraine donc un rejet du bac pour non conformité entre la lecture de l'étiquette et celle du code barre du bac en amont de la station.

Nous pouvons trouver un autre type de défaut qui peut également entraîner des rejets . Celui-ci est dû à une mauvaise portée de la tête d'impression sur le rouleau d'entraînement. En effet le rouleau usé ne comprime plus suffisamment le papier sous la tête et empêche le dépôt correct du carbone.

Dans le 1er cas le remplacement de la tête d'impression est nécessaire .

Dans le cas suivant c'est le rouleau de traction qui doit être remplacé.

L'usure de la came du cutter peut entraîner un défaut de coupe de l'étiquette.Le remplacement de la came solutionnera le problème.

Pour une imprimante TEC B672, voir "Pièces détachées LP Services" pour trouver les références.

Station tourne-bacs DR01

La station est gérée par un IPC-S sur lequel est connecté un scanner Datalogic DS2100.

La machine fait pivoter à droite ou à gauche les bacs à destination des rampes impaires afin que les étiquettes des bacs soient lisibles en façade le long de la rampe d'éjection. Les bacs destinés aux rampes paires passent tout droit, ils seront lisibles sur la rampe de par l'orientation donnée en amont par la bascule de l'étiqueteuse.

La propreté du scanner et le bon réglage des cellules suffisent au bon fonctionnement de la station

Pas de panne particulière pour ce type de station.

Couvercleuse DM +ILM01 1400

La station est gérée par un IPC-S sur lequel est connecté un scanner Datalogic DS2100

La partie mécanique est gérée par l'armoire propre à la machine.

Cette station à pour objectif de poser un couvercle sur tous les bacs dépassant un volume de produits converti en litres. Si cette capacité est dépassée alors la machine pose un couvercle sinon elle laisse passer le bac en vue d'un regroupement de commande à l'expédition. Le but ici étant de minimiser le nombre de bacs au départ afin de faire entrer sans problème la quantité de bacs dans le véhicule au départ.

Cette machine à été livrée récemment (12/2009) peu de recul pour constater d'éventuels disfonctionnements.

Cercleuse Automatique

Machine BM Emballage BM30 gestion autonome

Cette machine détecte si le bac arrivant supporte un couvercle et le cercle sinon pas de cerclage.

Pas de panne particulière sur cette machine.

Le bon réglage des cellules suffit au bon fonctionnement.

Pas de gestion automatisée par le système.

Station de distribution V01

La station est gérée par un PC 2531 sur lequel est connecté un scanner Datalogic DS2100.

Cette station permet d'éjecter les bacs pour une tournée sur la rampe programmée par la combinaison du comptage du compteur d'impulsions et la rupture du champ de la cellule par le bac.

La propreté du scanner et le bon réglage des cellules des rampes suffisent au bon fonctionnement de la station

Quelques problèmes d'usure du rouleau du compteur d'impulsions et roulements associés.

Le compteur d'impulsions supporte mal les températures trop basses (à protéger a l'aide de poche thermique en cas d'exposition aux variations de températures).

Les transitiques

Les bandes porteuses ou tapis

Les transitiques

Les bandes porteuses ou tapis

Entrainement par chaine et pignon relié à un moteur 380 volts de différentes puissances et vitesse suivant les tapis.

Vérifier régulièrement la tension et l'alignement des tapis.

Dépôt de poussières constaté aux niveaux des enroulements et rouleaux de support.

Usure prononcée jusqu'à rupture des rouleaux de support.

graissage régulier des chaines d'entrainement.

Les courroies plates pour convoyeur à rouleaux

Les courroies plates pour convoyeur à rouleaux

Entrainement par poulie plate reliée à un moteur 380 volts.

Tension par rouleau tendeur réglable à contrôler régulièrement

Usure par friction sur la courroie des rouleaux et usure des roulements à billes en cage plastique

Bonne durée de vie de ce type de courroies

Les courroies rondes pour courbes à rouleaux

Les courroies rondes pour courbes à rouleaux

Entrainement par poulie à gorge reliée à un moteur 380 volts.

Montée sur un ensemble de poulies à gorge dont une montée sur un axe tiré par un ressort et qui sert de tendeur

Usure des entretoises épaulées d'origine remplacées ici par des entretoises en acier de fabrication FABREGAT

Courroies thermo soudables "POLYCORD" relativement résistantes Faible usure dans le temps.

La tension est à vérifier régulièrement.

Si possible prévoir une courroie de remplacement pour chaque virage, car tous différents, afin de permettre une production

continue en cas de rupture, en effet la soudure demande un certain temps pour refroidir avant que la courroie ne puisse être remise en place.

Autres machines périphériques

Les compresseurs

Autres machines périphériques

Les compresseurs

Généralement au nombre de deux, les compresseurs d'air KAESER SM11 fournissent la pression d'air nécessaire au fonctionnement des pousseurs,mâchoires et autres machines pneumatiques du système (dépileur,couvercleuse,portillon automatique).

Les deux compresseurs sont sous tension permanente de façon à ce que le groupe de secours puisse palier à un défaut du groupe primaire.

Un seul groupe tourne mais si celui-ci tombe en panne, le deuxième se met en route par le biais du pressostat fixé sur la cuve qui détecte le manque de pression. Il prend le relais du premier.

Remplacés en Janvier et Décembre 2011 pour usure avancée par des KAESER SM 12,le fonctionnement pressostatique est différent avec les SM 12. Un seul groupe est en fonction , le second prend le relais manuellement en cas d'arrêt du premier. Il n'y a pas de bascule automatique de l'un vers l'autre. La relance manuelle du 2ème compresseur ne demande que 3 minutes environ. la panne est signalée sur l'armoire électrique A2 par le voyant rouge. La panne provocant sans dommage pour la production un arrêt du convoyeur tout le monde peut se rendre compte du défaut et prévenir qui de droit.S'assurer de l'ouverture des vannes 1/4 de tour au moment de la bascule manuelle et lancer le 2ème groupe.

La cuve de stockage d'air inox de 500 litres alimentée par les compresseurs fournit l'air sous pression à tout le système.

Les cuves doivent être contrôlées par l'Apave tous les dix ans et nécessitent une épreuve de pression hors installation.

Sur Bordeaux un système de By-pass à été mis en place de façon à pouvoir faire cette épreuve qui demande plusieurs heures sans gêner la production. Les compresseurs étant capables de fournir suffisamment d'air pour un fonctionnement normal.

L'air passe ensuite par le sécheur d'air puis par le distributeur pour alimenter les différents réseaux pneumatiques.

Attention: à l'aide de son robinet inférieur la cuve d'air doit être purgée de son eau

tous les jours. L'air sous pression produit une certaine quantité d'eau qui s'accumule dans le bas de la cuve et doit être évacuée. Cette eau risque de se retrouver dans le réseau et ainsi détériorer les électro-vannes ou autres vérins.

Certains ont peut-être installé un purgeur automatique.

ici le distributeur d'air du réseau pneumatique.

En marge de ces 2 compresseurs un commutateur inverseur de priorité est installé de façon à permettre un équilibrage du nombre d'heures de fonctionnement des 2 machines.

Ainsi tous les mois on bascule sur l'un ou l'autre des compresseurs.

le secours devient primaire et inversement.

Ici c'est le compresseur N°2 qui fonctionne en permanence, et le N°1qui sert de secours.

Le mois suivant on bascule sur le 1et ainsi de suite .

Ces machines nécessitent une attention particulière car sans pression le système ne peut fonctionner.

Se référer au manuel d'entretien pour les vidanges et les différents remplacement de filtres. Vérifier régulièrement l'état des courroies et des niveaux d'huile.

Un compresseur qui tourne alors qu'il n'est pas en position de priorité doit alerter sur un défaut du primaire.

Les machines ci-dessus datent de 1992 . les compresseurs KaeserSM11 sont maintenant remplacés par des SM12. le principe de fonctionnement et d'entretien reste le même.

Les convoyeurs de cartons vides

Indépendants du système informatique mais gêrés par l'automate programmable ces convoyeurs situés en hauteur dans le magasin et le long des automates permettent d'éliminer les cartons vides après réapprovisionnement des goulottes ou des cases des rayons de ramassage manuel.

Ces cartons sont ainsi évacuées via la trémie vers le compacteur.

Il est nécessaire de vérifier régulièrement la tension des tapis et leur centrage.

Les points sensibles de ces convoyeurs se situent aux croisements des lignes car les cartons sont maintenant plus gros ,écologie oblige, et ont tendance à se coincer si le flux de ceux-ci n'est pas régulier.

Ainsi on observe des bourrages qui doivent être débloqués manuellement.

Haut de page?

Haut de page?